Porenbeton

Grundlagen

Herstellung

Porenbeton ist ein hochporöser, mineralischer Massivbaustoff, der auf der Basis von natürlichen Rohstoffen hergestellt wird. Trotz seines Namens hat Porenbeton jedoch keine Ähnlichkeiten mit klassischem Beton. Vielmehr gehört er zur Gruppe der sogenannten dampfgehärteten Baustoffe, zu der unter anderem auch Kalksandstein gehört. Der Baustoff kombiniert hohe Festigkeit bei geringem Gewicht und bietet guten Wärme- Schall- und Brandschutz. Dazu ist er besonders umweltfreundlich und lässt sich leicht und sicher verarbeiten. Niedrige Transport-, Betriebs- und Montagekosten bieten wirtschaftliche Vorteile. Porenbeton wird aus den in der Natur praktisch unbegrenzt vorkommenden Rohstoffen Quarzsand, Kalk und Wasser hergestellt, die umweltschonend abgebaut und anschließend in einem geschlossenen Produktionskreislauf schadstoffarm und energiesparend verarbeitet werden.

Abb. 1 Natürliche Rohstoffe

Quelle: Xella Deutschland GmbH

Abb. 2 Untersuchung der Qualität der Rohstoffe

Quelle: Xella Deutschland GmbH

Je nach Rezeptur werden zusätzlich geringe Mengen Gips oder Anhydrit verarbeitet. Zur Produktion von Porenbeton werden die Primär-Rohstoffe oft auch ergänzt durch wiederverwendeten Porenbeton aus der Produktion oder durch sortenreines Recyclingmaterial von der Baustelle. Insgesamt verfügt Porenbeton über eine günstige Rohstoffbilanz: Aus 1 m³ Rohstoff entstehen ca. 5 m³ Porenbeton.

Abb. 3 Aus 1m³ Rohstoff entstehen 5m³ Porenbeton

Quelle: Xella Deutschland GmbH

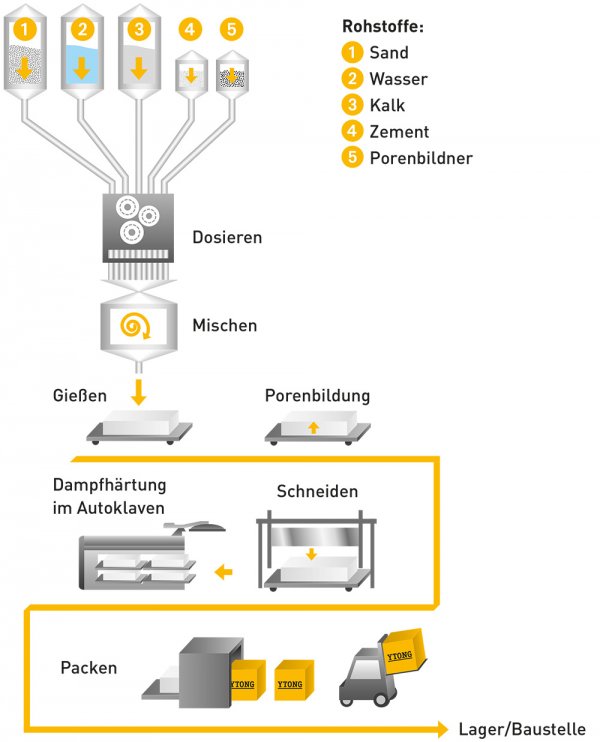

Die Einzelkomponenten werden aufgemahlen und unter Zugabe von Wasser zu einer Mörtelmischung angemacht. Der Masse werden geringe Mengen Aluminiumpulver oder -paste zugefügt. Die Rohmischung wird anschließend in Gussformen gefüllt, wo das Aluminium mit dem alkalischen Milieu der Mörtelmischung reagiert. Ähnlich wie Backpulver im Kuchenteig treibt der dabei frei werdende gasförmige Wasserstoff das Rohgemisch auf. Der gesamte Vorgang dauert bis zu zwei Stunden. In dieser Zeit entweicht das Wasserstoffgas vollständig. Zurück bleiben Millionen kleinster Luftporen in der nunmehr standfesten Rohmasse, die dem Baustoff den Namen gaben.

Abb. 4 Produktionsprozess

Quelle: Xella Deutschland GmbH

Der Herstellungsprozess ermöglicht die Produktion von bewehrten und unbewehrten Bauteilen gleichermaßen. Für bewehrte Bauteile werden vor dem Gießen Bewehrungskörbe in die Formen eingebaut, die zuvor mit Korrosionsschutz behandelt wurden.

Sobald die Masse ihr Endvolumen erreicht hat, wird die Form entfernt. Entstanden sind Rohblöcke, die zwischen 3 und 8 Metern lang und bei einer Höhe von 50 bis 80 cm etwa eineinhalb Meter hoch sind. Sie werden jetzt mit Hilfe fester Drähte in die gewünschten Formate mit Profilierungen und Grifftaschen geschnitten. Dies geschieht maschinell und mit großer Genauigkeit in einer automatischen Schneidanlage. Beim Schneiden anfallende Materialreste werden nach entsprechender Aufbereitung der Produktion und somit dem Stoffkreislauf wieder zugeführt.

Abb. 5 Zuschneider mit gespannten Drähten

Quelle: Xella Deutschland GmbH

Anschließend erfolgt die Härtung des Materials in Dampfdruckkesseln, den sogenannten Autoklaven bei Temperaturen von 180 bis 200° C und einem Sattdampfdruck von10 bis 12 bar. Um Energie zu sparen, wird der für die Härtung nötige Wasserdampf mehrfach eingesetzt. Energie, die in diesem Prozess nicht mehr verwendet werden kann, wird zum Heizen genutzt.

Abb. 6 Härtung von Porenbeton Rohblöcken in Autoklaven

Quelle: Xella Deutschland GmbH

Der Härtungsprozess ist nach etwa 10-12 Stunden abgeschlossen. Der Porenbeton verfügt nunmehr über seine endgültigen Eigenschaften.

Verarbeitung

Elementiertes Bauen mit Porenbeton

Die Einführung von Porenbetonelementen hat die Arbeit auf den Baustellen revolutioniert. Die Entwicklung neuer, großformatiger Steinformate sorgte für einen weiteren Rationalisierungsschub. Sie ersetzten traditionelle handwerkliche Methoden durch intelligente und effiziente Systeme, die von den Herstellern oft in Kombination mit einem umfassenden Beratungsservice angeboten werden. Der konsequent verfolgte Systemgedanke macht dabei einen Wechsel zwischen den einzelnen Steinformaten ohne Probleme möglich. Das jeweils eingesetzte System ist abhängig von der Gliederung des Mauerwerks.

Abb. 7 Ytong Dach- und Deckenelement

Quelle: Xella Deutschland GmbH

Porenbeton Planelemente

Planelemente werden wie alle Porenbetonprodukte grundsätzlich in Werken hergestellt. Die Herstellung erfolgt gemäß der DIN 1053-1:1996-11. Die Festigkeits- und Rohdichteklassen entsprechen der DIN 4165 Porenbeton-Blocksteine und Porenbeton-Plansteine. Zulassungen bestehen für großformatige Planelemente bis zu einer Länge von 1499 mm und einer Höhe von 866 mm, sowie für die Herstellung und Verwendung von Planelementen bis zu 2999 mm Länge und 624 mm Höhe. Alle großen Formte sind konstruktiv bewehrt. Sonderformate werden in der Regel auf Anfrage von den Herstellern produziert.

Die Stirnseiten von Porenbeton-Planelementen sind in der Regel glatt, können alternativ jedoch auch mit Nut- und Feder ausgestattet sein.

Zur Verarbeitung mit mechanischen Versetzhilfen sind auf der Oberseite Hantierungslöcher oder seitliche Greifnuten vorgesehen.

Abb. 10 Versetzhilfe für Planelemente

Quelle: Xella Deutschland GmbH

Aufbringen des Dünnbettmörtels auf der Lagerfuge mit einem zur Mauerwerksdicke passenden Mörtelschlitten.

Abb. 11 Aufbringen des Dünnbettmörtels

Quelle: Xella Deutschland GmbH

Versetzen der Planelemente mit dem Minikran

Alternativ Vermörtelung der Stoßfugen mit einer der Mauerwerksdicke entsprechenden Plankelle.

Die Versetzung von Planelemente im Doppelpack verläuft nach dem gleichen Prinzip. Dabei werden jeweils zwei Elemente mit einem Kranhub versetzt. Zur Beschleunigung des Bauablaufs erfolgt die Aussteifung auszusteifender Wände in Stumpfstoßtechnik unter Einsatz von Flachstahlankern. Eine Ausnahme sind Kelleraußenecken. Hier ist ein Eckverband wegen des höheren Widerstands gegen Erddruck sinnvoll.

Porenbeton Wandtafeln werden in der Regel geschosshoch produziert und sind für tragende und aussteifende Außen- und Innenwände geeignet. Laut Zulassung sind mit Porenbeton-Wandtafeln drei Vollgeschosse möglich. Für den Innenausbau stehen nicht tragende Trennwandelemente ab einer Docke von 70 mm zur Verfügung. Die Verarbeitung von Porenbeton-Wandtafeln erfolgt nach einem Versetzplan.

Technische Zeichnungen Porenbeton

Videos Ziegel

Produktion von Porenbeton https://www.ytong-silka.de/videos.php

Baustellenübersicht

Anhängen von Fertigteilen

Sprachverbindung

Anschlagmittelprüfung

Halteseile

Wände einmessen

Lagerfuge

Ausrichten der Wände

Kontrolle der Lagerfuge

Aufziehen der Stoßfuge

Eckverbindung

Baufortschritt

Kleinteile mit Versetzzange

Tagesarbeit